Cinque imprese eccezionali dimostrano quanto “estremo” possa essere il lavoro dei cantieri

Come risparmiare migliaia di dollari lavorando novemila chilometri di superficie, come demolire un edificio di sedici piani, come portare un frantoio in elicottero: sono tra i casi più straordinari realizzati in questo 2020.

Che i macchinari MB Crusher siano soliti trasformare i limiti dei cantieri in vantaggi competitivi non è certo una novità. Quando però l’ingegno dei clienti riesce a impiegarli in imprese davvero eccezionali, è d’abitudine per l’azienda renderle pubbliche. Ma non solo: quest’anno MB Crusher ha deciso di selezionare i casi più spettacolari, tra quelli inviati dai clienti di tutto il mondo, per metterli in rilievo nei propri canali social.

“Con questa operazione – rivelano dall’ufficio Marketing - vogliamo dare ancora più voce ai nostri clienti, che con le loro imprese aiutano noi e i cantieri in tutto il mondo a individuare nuove applicazioni risolutive. Per i lavori di tutti i giorni, ai quali non mancano di certo mille difficoltà, come per i cantieri più difficili.”

1. Portare un frantoio in elicottero

Lo scenario sono le Alpi Bavaresi: un rifugio a 1844 metri, punto di partenza di un sentiero escursionistico di lunga percorrenza, doveva essere in gran parte demolito e ricostruito. Il materiale risultante dalla demolizione avrebbe dovuto essere portato in valle, con costi elevati di trasporto e smaltimento.

Soluzione: è stato utilizzato il Frantoio mobile BF60.1 per lavorare il materiale in loco e riutilizzarlo per i fondi delle strade forestali. Come è arrivato al rifugio dato che l’elicottero può portare al massimo 1200 kg? La benna frantoio è stata alleggerita con facilità e velocità di alcune parti, portata in quota e assemblata in tempi rapidi.

Risultati: notevole risparmio di costi di smaltimento e trasporto, riutilizzo del materiale di risulta con vantaggi per il territorio.

Video https://vimeo.com/user70648502 2. Demolire un edificio di 16 piani

2. Demolire un edificio di 16 piani

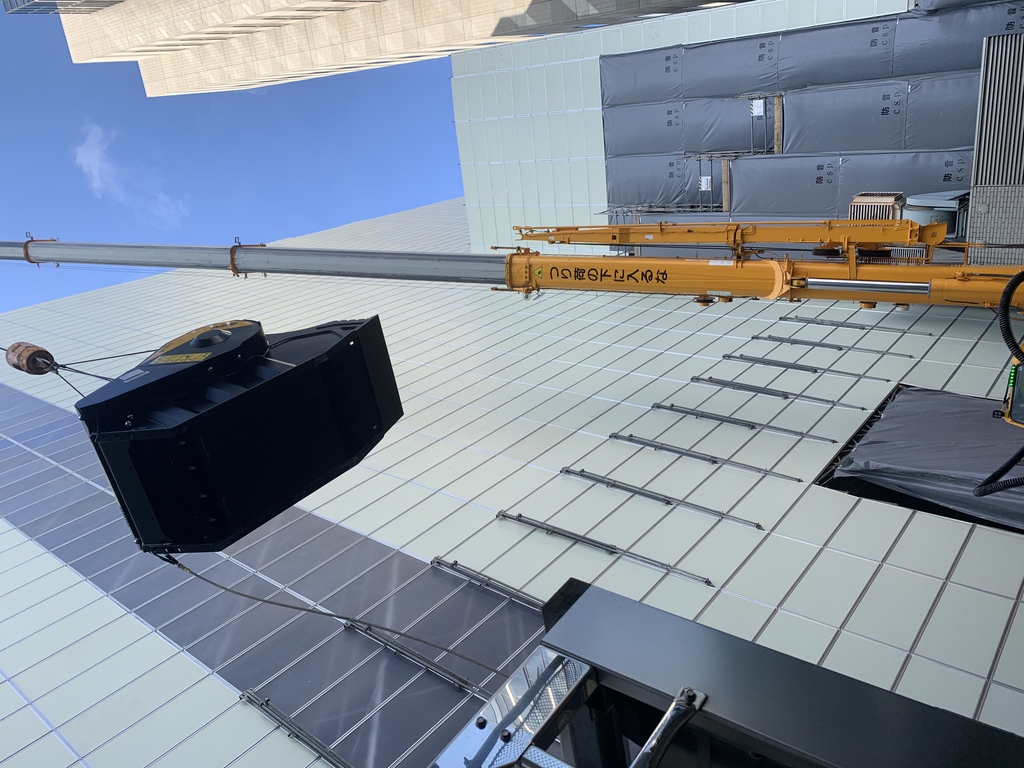

Nel centro di una grande città giapponese l’obiettivo era quello di demolire un palazzo di 16 piani di cemento armato circondato da altri edifici e dal costante brulicare di vita. Erano necessari macchinari compatti e agili per agire sul tetto dell’edificio e demolire un piano alla volta. I resti della demolizione andavano gettati nella buca creata al centro dell’edificio per proteggere l’esterno e la zona circostante.

Soluzione: è stato scelto il Frantoio mobile MB Crusher BF70.2 che ha agito in spazi ridotti frantumando senza sosta il cemento armato e tutto l’edificio. La ciliegina sulla torta? La benna frantoio ha raggiunto il sedicesimo piano con una gru: grazie alle dimensioni e al peso della macchina MB l’operazione è risultata molto semplice.

Risultati: risparmio di tempo e di movimentazione mezzi, abbattimento di polveri e rumori.

Video https://vimeo.com/user70648502

3. Realizzare un tunnel sotto una strada evitando le vibrazioni

Nella zona della Bassa California, in Messico, l’obiettivo del cantiere era risolvere il problema di allagamento di una strada molto trafficata, con la costruzione di un tunnel di contenimento dell’acqua piovana. Criticità: il tunnel lungo, stretto e buio non consentiva l’acceso dei mezzi tradizionali e inoltre utilizzare il martello avrebbe creato troppe vibrazioni.

Soluzione: è stata utilizzata la Fresa MB Crusher MB-R500 montata su un mini escavatore per scavare tutto il tunnel. Ingombro minimo ma grande potenza. Risultati: nessuna vibrazione, scavo del solo materiale necessario, nessuna crepa sui muri.

Video https://vimeo.com/user70648502

4. Risparmiare migliaia di dollari lavorando più di 9.000 chilometri di superficie

In un’immensa area del Montana, negli Stati Uniti, il cantiere aveva l’obiettivo di preparare il terreno per lo sviluppo di una zona residenziale. Dallo scavo però sono emersi enormi quantità di ciottoli di fiume.

Soluzione: con il Frantoio mobile MB Crusher BF120.4 i ciottoli sono stati ridotti di dimensione e sono stati subito riutilizzati per i riempimenti. Risultati: risparmio delle spese di trasporto, di processo dei ciottoli in altra sede, di acquisto di nuovo materiale di riempimento. Si stimano decine di migliaia di dollari risparmiate.

Video https://vimeo.com/user70648502

5. Spostare rifiuti pericolosi in velocità e precisione

In Lettonia, l’azienda che si occupa di riciclo di rifiuti aveva l’obiettivo di gestire rifiuti pericolosi come bidoni di gasolio e di vernice. Soluzione: l’azienda ha utilizzato la pinza MB-G900 per afferrare i grandi pesi dei bidoni con precisione e maneggevolezza.

Risultati: risparmio di tempo e di mezzi, maggior operatività e redditività.

Video https://vimeo.com/user70648502

Quando la resistenza al cambiamento ostacola la crescita di un’azienda, la soluzione è MB Crusher

Lavorare sempre allo stesso modo può essere la strada più semplice?

Spesso cambiare le abitudini costa fatica, anche in cantiere. Mantenerle, infatti, fa sentire più sicuri, si risparmiano ore di ricerca in alternative e sembra anche di risparmiare tempo e soldi. Il solito vecchio caro metodo diventa una sorta comfort zone e dopo averlo usato per anni se ne conoscono alla perfezione i dettagli e le procedure.

Ma non è che questo processo, in apparenza collaudato, in realtà sia più costoso, più lento, più macchinoso?

Se il lavoro diventa più complesso e le offerte più agguerrite, non è che la resistenza alle solite abitudini diventi un boomerang per la crescita dell’azienda?

C’è un modo facile per stare al passo con i tempi: abbracciare il cambiamento, cercare nuovi metodi di lavoro o nuove attrezzature che consentano di lavorare in modo più rapido, redditizio, semplice e che creino nuovi opportunità di crescita. Ed è proprio così che ha fatto un’azienda in Argentina. Prima del materiale di scarto non ne faceva nulla, lo buttavano o lo accumulavano da parte. Poi hanno comprato una benna frantoio BF90.3 da installare al loro escavatore Hyundai e le cose sono cambiate. In meglio. Ora le pietre di scarto le frantumano e le rivendono con facilità. La loro attività si è ampliata e hanno una nuova fonte di guadagno. Video https://vimeo.com/463866396

Anche un metodo di lavoro che “ha sempre funzionato così” o che “non richiede modifiche” può avere grandi benefici da un cambiamento di rotta.

Quando ha installato al suo Caterpillar un frantoio a mascelle BF90.3, un’impresa miniera peruviana ha scoperto un modo per incrementare gli affari e allo stesso tempo non sprecare risorse per spese inutili.

Prima infatti rivendevano il gesso estratto così come era ad un prezzo irrisorio. Poi con la benna frantoio hanno iniziato a frantumarlo, dandogli quindi più valore e potendolo rivendere a un prezzo più alto. Passare dal vecchio metodo di lavoro a quello nuovo ha significato sia guadagnare più soldi sia avere un rapido ritorno dell’investimento del frantoio MB acquistato.

Video https://vimeo.com/463857516

Spesso in un progetto di lavori stradali acquistare il materiale di riempimento e trasportalo avanti e indietro per il cantiere con i camion non è proprio conveniente.

La soluzione più semplice è trovare un modo diverso per gestire il materiale di risulta da precedenti estrazioni e poterlo così riutilizzare. Come? Un’azienda indiana ha usato una benna frantumatrice BF90.3 per ridurre della misura corretta il materiale in modo che potesse essere subito riutilizzato.

Prima portavano via il materiale sul camion e riacquistavano il GSB per usarlo con sottofondo. Ora usano un frantoio mobile MB direttamente in cantiere e si producono il materiale di riempimento da soli.

Video https://vimeo.com/463861899

Passare dal vecchio al nuovo metodo per queste aziende è stato semplice: hanno acquistato l’unità MB Crusher più adatta al loro lavoro e hanno capito che i benefici si sarebbero moltiplicati anche per i progetti futuri.

Dalla pietra di fiume al cemento, dal granito alle traversine e per molte aree di applicazione e materiali, le attrezzature MB Crusher semplificano e accelerano il passaggio dalle vecchie, spesso macchinose, abitudini, a quelle nuove, più intelligenti e consentono alle aziende di prendere in carico lavori che prima non sarebbero state in grado di portare a termine.

Gita al Faro con le unità MB Crusher

Con due unità MB Crusher al lavoro sull’isola francese di Ouessat un’azienda elimina il problema di acquisto e trasporto dei materiali.

Ouessant è un isola francese a forma di chela di granchio, la più all’ovest di Bretagna, famosa per le sue scogliere e i suoi fari. E’ sempre stata un’isola difficile da raggiungere, basta pensare che il primo battello a vapore arrivò sull’isola solo nel 1880.

Oggi i collegamenti sono decisamente più fluidi, ma pur sempre complessi come per tutte le isole.

Fino a poco tempo fa anche il materiale per le costruzioni e per i lavori stradali arriva dalla terraferma, per nave o aereo. Questo incideva parecchio sui costi di trasporto, e quindi sui costi di tutte le lavorazioni dei cantieri.

Ora le cose sembrano essere cambiate, in particolare da quando l’azienda Jean-Jacques Perhirin, di Kéranchas, ha acquistato due macchine di MB Crusher: la benna frantumatrice BF70.2 e la vagliante MB-S14 e le ha usate per riciclare i detriti in loco, prodursi il materiale da soli e allo stesso tempo salvaguardare il territorio.

Non solo, poter riciclare il materiale direttamente sull’isola ha risolto un problema molto importante: le vecchie cave locali sono ormai sature e lo stoccaggio dei rifiuti da estrazione diventa ingestibile proprio perché limitato.

Ora all’ombra di uno dei più potenti fari al mondo – il Faro Crèac'h, 53 metri di altezza e in piedi dal 1863 – le due unità MB Crusher consento all’azienda di recuperare materiale di demolizione e risparmiare sui costi di acquisizione e trasporto.

Montata su un Hitachi 170W, la benna frantoio BF70.2 frantuma mattoni e cemento, che non sono più considerati rifiuti: con le attrezzature giuste possono infatti essere lavorati sul posto e trasformati in materiale di qualità.

Con il frantoio e la vagliante di MB Crusher – entrambi installati ai loro escavatori - la società Jean-Jacques Perhirin evita il costo di importazione degli aggregati via mare, risparmia le risorse naturali del posto e diventa autonoma nella preparazione dei proprio materiali.

Con la vagliante ripuliscono e selezionano la parte fina dei detriti, con il frantoio a mascelle riducono i pezzi più grandi. Et voilà, ecco pronto in poco tempo materiale per sottofondi, pavimentazioni, fondamenta. Benna frantoio e benna vagliante MB Crusher, due macchinari che permettono di ottenere un prodotto di qualità dallo scarto.

Due problemi risolti. Una macchina operatrice e un solo operatore al lavoro. Un completo centro di riciclaggio disponibile in ogni cantiere.

E ora abbiamo anche il tempo di gustarci il panorama e farci una bella gita al faro:

Video https://vimeo.com/447396697

Intervista doppia in casa MB Crusher

Abbiamo intervistato la benna vagliatrice MB-S e la selezionatrice MB-HDS di MB Crusher per capire ruoli e punti di forza del loro uso in cantiere.

E’ passato più di un anno dal Bauma 2019, quando MB Crusher ha lanciato in esclusiva mondiale la nuova benna selezionatrice MB-HDS. I contorsionisti sul palco, le luci, la musica, tutto è un ricordo ormai lontano. Quel che c’era da fare è stato fatto, la nuova attrezzatura lavora già nei cantieri in tutto il mondo, ma un dubbio rimane.

Più che un dubbio, una chiacchiera in sottofondo. Per questo abbiamo deciso di fare due parole con le dirette interessate, in modo da dare alcuni punti di riferimento a chi vuole usarle in cantiere.

MB-HDS, dì la verità, sei qui per rimpiazzare il modello di vagliatrice MB-S, nato un bel po’ prima di te?

MB-HDS: Assolutamente no! Siamo due prodotti indipendenti ma complementari. Può sembrare complicato, però in realtà è molto semplice, ora provo a spiegarvelo con alcuni esempi.

In un cantiere negli Stati Uniti c’era bisogno di separare la sabbia dalle rocce per un progetto di canalizzazione. Ecco, in questo caso io sono stata la scelta migliore. Il motivo? Semplicemente perché il modo in cui vaglio il materiale e con cui sono stata costruita consente di convogliare il materiale in modo preciso sopra la trincea, senza dispersioni.

In Spagna invece è stata scelta una vagliante MB-S14 per pulire la spiaggia, in quel caso la scelta migliore è stata quella.

MB-S: sì, in effetti in questo cantiere a Valencia era necessario separare la sabbia dai rifiuti per prepararsi alla stagione estiva. In questo caso la cosa importante era proprio la dimensione di uscita del materiale: una volta scelto il cesto con i fori di dimensione idoneo qualcosa di più grande non sarebbe potuto passare.

GUARDA IL VIDEO: https://vimeo.com/448471615

Ok, ho capito, quindi vagliate la sabbia in modo diverso, poi che altro?

MB-HDS314: Eravamo entrambe in Ungheria a trattare del terriccio, in tutti e due i casi si doveva ottenere un materiale ripulito molto fino. Nel primo cantiere – lo stadio di Bozsik – era necessario ripulire la terra per poterla poi riutilizzare come pavimentazione del campo da calcio. Nell’altro cantiere, invece, si stava costruendo una lunga canalizzazione per portare le tubature da una prigione a un nuovo complesso in costruzione.

In teoria entrambe potevamo essere utilizzate in tutti e due cantieri. Ma cosa ha determinato la scelta di una rispetto all’altra? E’ bastato guardare il terriccio per capire subito quale usare.

MB-S18: Io mi sono occupata del campo da calcio, con un cesto da 10x10 mm. La terra scavata era asciutta, ma conteneva un po’ di tutto, quindi bisognava ripulirla e stenderla in modo omogeneo per poi ospitare il tappeto d’erba.

Nell’altro cantiere la terra invece era bagnata e alcune zolle si erano compattate: questo era un lavoro perfetto per la selezionatrice con i vagli a stella, l’HDS, che con i suoi rotori riesce a rompere le zolle e a vagliarle, anche se umide.

GUARDA IL VIDEO: https://vimeo.com/454294014

Quindi sembra di capire che è proprio il tipo di lavorazione che vi distingue, il lavoro che si deve fare e il risultato che si vuole ottenere?

MB-S: sì, esattamente questo. Prendiamo a esempio materiali come pietra e pietrisco in generale, entrambe li lavoriamo con facilità. La differenza sta proprio nel risultato che si vuole ottenere.

Io come vagliante con cesto vado bene se si tratta di separare il fino dal grosso e di ottenere pezzature regolari, insomma, materiale di qualità pronto all’uso. In Repubblica Ceca sono stata utilizzata per vagliare del materiale da usare per costruire parte di una rete ferroviaria. Qui la cosa importante era la dimensione in uscita, proprio perché richiesta dal tipo di lavoro.

HDS: Io ho lavorato materiale inerte da demolizione, in questo caso era necessario fare il lavoro in fretta e produrre la

maggiore quantità di materiale.

GUARDA IL VIDEO: https://vimeo.com/454294026

Ma diciamo la verità, ci sono cose che una può fare e l’altra no? Dai dai, almeno una.

HDS In realtà sì, ci sono materiali e lavorazioni che sono più adatte a una o all’altra. Prendiamo a esempio il composting: io riesco senza difficoltà ad arieggiarlo e spezzettarlo, grazie al movimento dei miei rotori. Posso farvi due esempio, uno in Francia, dove per arieggiare il materiale hanno usato il modello MB-HDS320 e l’altro in Germania, dove invece il lavoro è stato fatto con un modello più piccolo, la MB-HDS314.

Lo stresso vale con i ramoscelli e le sterpaglie, che vengono spezzettate dai miei rotori e quindi possono essere poi rilavorate.

MB-S: in effetti io con la mia forza centrifuga non potrei lavorare il compost, sarebbe impossibile, anche solo per il fatto che si “impaccherebbe” tutto e il risultato non sarebbe quello desiderato.

Invece io vado benissimo se il materiale è abrasivo, oppure con i rottami di ferro o gli scarti di lavorazione siderurgica.

Con questi tipi di materiale ci sarebbe un consumo eccessivo dei rotori per l’HDS, cosa che invece con me non succede. Con il mio cesto posso selezionare e separare il materiale alla dimensione che serve e separarlo con facilità.

Ad esempio con i rottami, il ferro rimane nel cesto e la terra/polvere/scaglie esce.

Nemiche/amiche? No, solo due attrezzature che si completano, a seconda del risultato che si vuole ottenere e al tipo di lavoro che si deve fare.

Magari averle tutte e due in cantiere non sarebbe una brutta idea.

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

Benna vagliatrice MB-S e selezionatrice MB-HDS di MB Crusher

https://www.edilsocialnetwork.it/condizioni-pagine/itemlist/tag/mb%20crusher#sigProIdb37eb59fcf

L'asso del cantiere in alta quota

Una benna Frantoio BF120.4 impiegata nei lavori di creazione di un bacino di stoccaggio idrico tra le Alpi austriache

Quando parliamo di Austria subito ci vengono in mente montagne innevate, baite e vallate di straordinaria bellezza.

Quando parliamo di Austria subito ci vengono in mente montagne innevate, baite e vallate di straordinaria bellezza.

Ci troviamo infatti nel cuore delle Alpi, nella località sciistica di Gosau Hintertal, che d’inverno si popola di turisti alla ricerca di scenari mozzafiato da godersi tra una discesa sugli scii e una risalita in vetta.

Le aziende locali si preparano alla stagione sciistica già dall’estate, prevendento tutti i lavori per la messa in funzione di strutture e impianti. L’unica grande incognita, ma anche la protagonista indiscussa dello scenario invernale, rimane sempre lei, la neve.

Che cosa succederebbe, infatti, se i primi fiocchi tardassero ad arrivare?

Evento raro, in Austria, ma da prevedere, in modo da non essere colti impreparati. E’ proprio per questo motivo che gli addetti ai settore spesso costruiscono bacini idrici per l’innevamento artificiale. E così ha fatto la Dachstein Turismus AG – l’azienda turistica locale - realizzando a 1000 metri di altezza un bacino artificiale per gli impianti sciistici di Gosau- Zwueselalm e Annaberg-Zwieselalm .

L’infrastruttura serve proprio a questo: a creare la neve, quando la neve non c’è. E garantire così la funzionalità dell’impianto stesso.

A prendere in carico lavoro, la ditta Karl Pitzer GmbH, che ha raccolto la sfida di:

rimuovere 120.000 metri cubi di materiale

costruire 22 metri di argini

utilizzare 54.000 metri cubi di materiale per realizzare il bacino.

Ma le sfide, in alta montagna sono all’ordine del giorno.

Grazie a un parco macchine all’altezza del lavoro, e forte dell’esperienza in ambito alpino, la ditta si è messa all’opera con ben 9 escavatori tra le 30 e 60 tonnellate, 5 camion da carico, 1 frantoio con vagliatura, un rullo, un bulldozer e un telescopico.

E un asso nella manica, il frantoio mobile MB Cruher modello BF120.4, montato su escavatore Liebehrr936. Il frantoio MB è stato utilizzato per completare alcuni lavori che altrimenti gli altri macchinari non avrebbero potuto eseguire, sia per la difficoltà di lavorazione sia perché già impiegati per altri scopi.

Lavori di dettaglio, ma non per questo meno importanti, anzi: ad esempio, la benna frantoio ha frantumato la pietra calcarea usata poi come sottofondo per la viabilità stessa del cantiere e come materiale di drenaggio per la creazione del bacino di stoccaggio.

L’attrezzatura MB Crusher ci ha permesso di finire i lavori più in fretta e non avere tempi morti in cantiere – commentano dall’azienda - non solo, abbiamo anche risparmiato sull’acquisto di ghiaia, praticamente ce la siamo prodotti da soli direttamente in cantiere”.

Grazie alla sua versatilità e alla capacità di adattarsi ad ogni tipologia di applicazione, materiale e luogo, la Benna Frantoio MB è stata il lasciapassare per la riuscita dei lavori e ha permesso alla ditta di avere una soluzione pronta in cantiere per tutte le necessità di frantumazione che via via si presentavano.

Un vero asso nella manica, che per tutte queste ragioni ha contribuito significativamente alla conclusione del cantiere in tempo per la sua messa in opera nel Novembre 2019.

Il frantoio a mascelle BF120.4 è un’attrezzatura adatta ad ogni marca di escavatore a partire dalle 30 tonnellate. Permette la scelta della granulometria in uscita, grazie alla facile regolazione delle mascelle che si può ottenere direttamente in cantiere e in modo pratico e veloce.

E’ la soluzione facile per ottenere materiale frantumato di ottima qualità e subito utilizzabile per qualsiasi esigenza.

Lavori di contenimento scarpata durante l’emergenza Covid-19 con le attrezzature MB Crusher

Questo sì che è un lavoro a regola d’arte!

In Friuli Venezia-Giulia, nel pieno dell’emergenza Covid-19, la Protezione Civile deve intervenire per sistemare un muro di contenimento danneggiato di una scarpata.

Il lavoro deve essere fatto tempestivamente e in fretta, nonostante le restrizioni del lockdown, perché il rischio di cedimento della scarpata metterebbe in pericolo l’intera vallata, una zona montana delle Valli del Natisone.

Il lavori sono stati affidati alla ditta G.M. Scavi e Miniscavi di Grudina Morris, molto conosciuti sia in Friuli che in altre Regioni per i loro lavori di opere miste, definiti in molte occasioni come vere e proprie opere d’arte paesaggistica.

La scelta dell’opera mista

Il tipo di opera scelta per risolvere questo lavoro di contenimento è caduta su una mista legname e pietra. Scelta ovvia, per molte ragioni: non è legata a vincoli ambientali, non deturpa l’aspetto paesaggistico della vallata, è più veloce da terminare rispetto ai muri di cemento armato, ma soprattutto è l’unico modo possibile di operare visto l’importante dislivello.

Le difficoltà in ogni caso sono molte, soprattutto durante il periodo di lockdown; per questo il sig. Grudina, titolare dell’impresa, ha scelto di lavorare con due macchinari MB Crusher, una benna frantumatrice MB-C50 e una benna vagliatrice MB-S10.

‘’Splendide attrezzature – racconta - ogni giorno ci rendiamo conto che abbiamo fatto veramente bene ad acquistarle. Abbiamo ottimizzato tantissimo il tempo e ovviamente risparmiato tanti soldi’.’

Parola chiave di questo cantiere è quindi ottimizzare il tempo, finire in fretta: si tratta di una questione di sicurezza, il vecchio murio marcio deve essere sostituito subito. Fretta però che non significa approssimazione, ma lavori fatti a regola d’arte. La sfida è complessa.

Primo problema

Ottimizzare tutto il materiale presente in cantiere. Per il drenaggio, infatti, serve tanto materiale, pulito e di qualità, in modo che l’acqua non ristagni e non crei altri danni.

Per prima cosa quindi si procede con la fase di scavo dell’opera da sostituire. Poi si rimuovono i tronchi marci del precedente muro e quindi tutto il ghiaino. Per far questo si deve risalire la scarpata in 4 fasi, con un dislivello di ben 15 metri orizzontali e 30 metri verticali.

Secondo problema

Anche recuperandolo tutto, il ghiaino già presente in loco non basta per finire l’opera. Bisogna recuperarne altro. E qui arriva il problema. Per fare arrivare i camion con l’aggregato da Cividal del Friuli ci vuole almeno un’ora di strada, l’ultimo tratto è tutto sterrato. Come se non bastasse, per raggiungere il cantiere si deve passare sopra a un bellissimo ponticello che attraversa un torrente e che né camion né escavatori grossi possono attraversare. Bisognerebbe quindi scaricare il materiale a 150 metri di distanza da dove serve, poi portarlo a destinazione con una mini pala. “E così avanti e indietro, mezzo cubo alla volta – sottolina Grudina – e per il drenaggio ne serve tanto, quindi i tempi aumentano notevolmente e con loro i costi! Il costo di questa fase è elevatissimo, ma il materiale di ottima qualità è necessario per la buona uscita del lavoro”.

La soluzione

“Abbiamo scelto il frantoio e la vagliante MB Crusher proprio per evitare questi alti costo di trasporto e movimentazione della ghiaia e evitando anche i costi di acquisizione del materiale.

Come hanno fatto in pratica?

La benna vagliante è stata usata per selezionare e pulire il materiale di risulta dello scavo, recuperandolo tutto. La benna frantoio invece ha frantumato le pietre già presenti sul posto. Poi di nuovo con la vagliante è stato possibile ottenere ciottoli puliti, selezionati a 4-8 cm per un drenaggio a regola d’arte. Anche la parte fine di risulta dalla vagliatura è stata riutilizzata per fare il manto di stabilizzato.

Le due macchine più piccole di casa MB Crusher, il frantoio mobile a mascelle MB-C50 per escavatori dai 50 ai 80 quintali, e la benna vagliatrice MB-S10 per macchine operatrici dai 40 ai 90 quintali, hanno superato ogni aspettativa.

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

-

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

Lavori di contenimento scarpata MB Crusher

https://www.edilsocialnetwork.it/condizioni-pagine/itemlist/tag/mb%20crusher#sigProIdc89ec67eed

Il lavoro è stato fatto in pochissimo tempo, con un risparmio notevole di risorse.

Un lavoro ben fatto con semplicità. A regola d’arte!